Artigo decodifica iluminação, ventilação, energia e mais, mostrando engenharia fina por trás da obra.

4/8/25

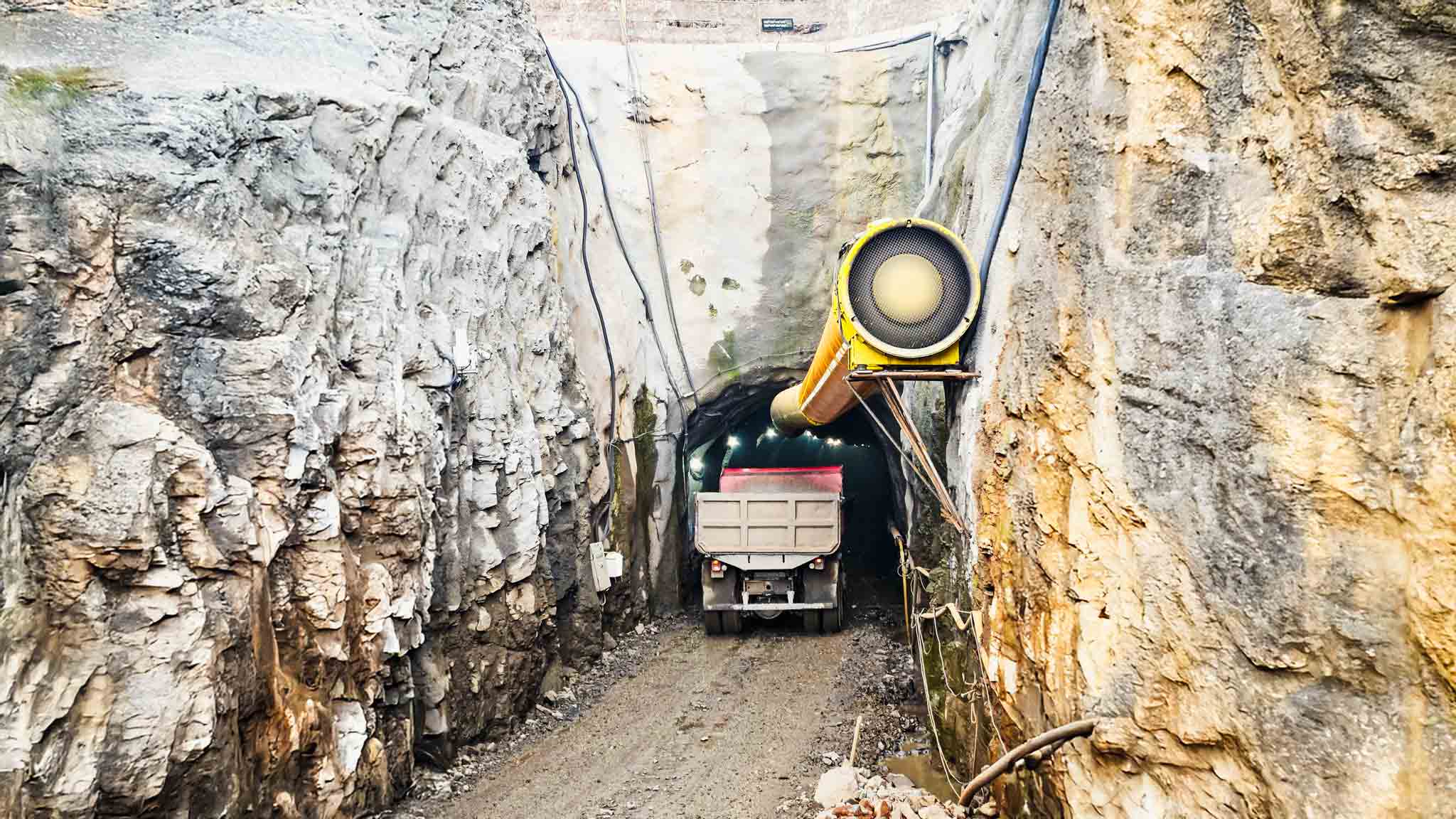

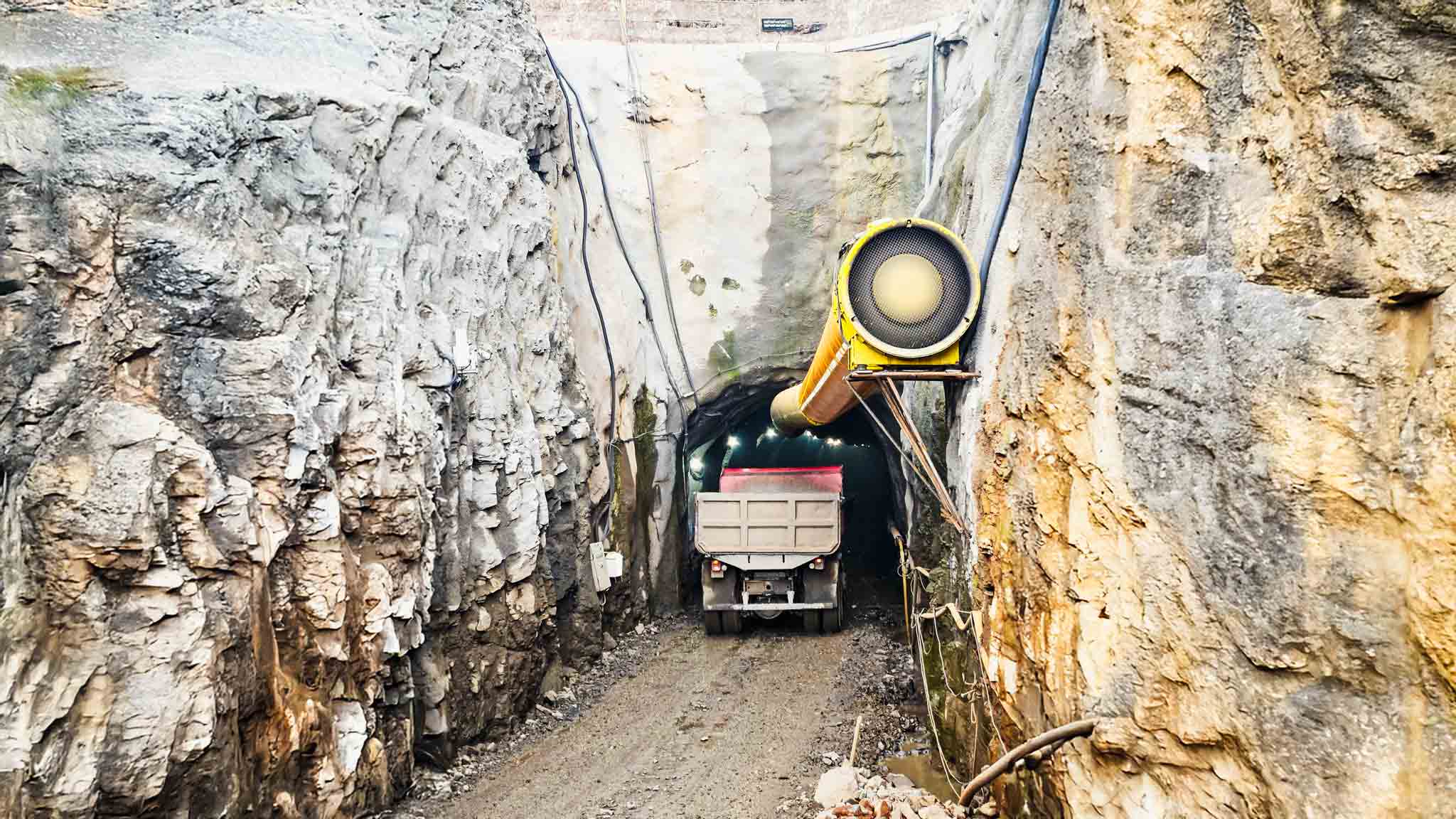

Esta matéria nasceu de uma única fotografia, analisada sobre a mesa de uma reunião de pauta. A imagem mostrava o portal de um túnel em plena fase de escavação — uma cena que, à primeira vista, parecia familiar ao universo da engenharia pesada. No entanto, o debate que se seguiu transformou o ordinário em extraordinário. Cada elemento aparentemente secundário na foto revelou-se a ponta de um iceberg tecnológico: um cabo de energia que se estendia para a escuridão, um duto de ventilação monumental, uma discreta canaleta de drenagem no piso. Ficou claro que aquela imagem não era apenas o registro de uma obra, mas um ecossistema complexo e interdependente, onde cada componente desempenhava um papel crítico e invisível para o olhar destreinado.

Essa revelação foi o ponto de partida para este artigo. A verdade é que praticamente qualquer imagem de uma frente de escavação é um denso catálogo de engenharia aplicada, uma orquestra de sistemas que devem funcionar em perfeita harmonia para garantir a segurança, a eficiência e o avanço contínuo. Desde a força que purifica o ar e a energia que alimenta as perfuratrizes, até a logística que remove a rocha e os sensores que "ouvem" as reações da montanha, a construção de um túnel é um testemunho da capacidade humana de impor ordem e propósito em um dos ambientes mais desafiadores da Terra. A seguir, decodificamos os dez sistemas fundamentais que, juntos, tornam possível a conquista do subsolo.

Antes que o primeiro centímetro de rocha seja perfurado, o emboque do túnel se transforma em um farol em operação contínua. O sistema de iluminação externa não é apenas um conjunto de lâmpadas, mas a primeira demarcação entre o mundo exterior e o ambiente controlado da obra. Potentes torres de iluminação banham o portal, os escritórios de campo e os pátios de materiais em uma luz clara e constante. Essa estrutura permite que a logística de caminhões, gruas e pessoal flua sem interrupções, independentemente do ciclo solar.

Essa iluminação serve a um duplo propósito: eficiência e segurança. À noite, orienta os operadores de maquinaria pesada em manobras delicadas e assegura que os trabalhadores possam circular com segurança pelas áreas de armazenamento de equipamentos e explosivos. Adicionalmente, funciona como um elemento de segurança patrimonial, pois dissuade acessos não autorizados a uma zona de trabalho inerentemente controlada. É o olho que nunca pisca e garante que o ritmo incessante do projeto não seja ditado pela noite ou pelo dia.

No fundo, a iluminação externa é a face pública do projeto, o sinal visível do progresso e da atividade incessante. Para as comunidades vizinhas, é um lembrete luminoso da monumental tarefa em curso. Para a equipe, é o ponto de referência, o limiar entre a normalidade da superfície e o desafio da escuridão que se preparam para conquistar. Sem ela, a orquestra da construção de túneis simplesmente não poderia ensaiar, muito menos atuar.

Imagine-se o ar dentro de um túnel logo após uma detonação. É uma mistura de monóxido de carbono, óxidos de nitrogênio e poeira de rocha em suspensão, à qual se somam os gases de escape dos motores a diesel. É aqui que o sistema de ventilação entra como os pulmões da operação. Ventiladores de grande porte, semelhantes a turbinas e instalados no exterior, bombeiam ar fresco para dentro do túnel através de enormes dutos flexíveis, as chamadas "lonas de ventilação", que se estendem até próximo da frente de escavação.

O princípio é de uma simplicidade brutal e eficaz: a criação de uma corrente de ar unidirecional que empurra o ar contaminado para fora, pelo portal do túnel. O cálculo do fluxo de ar necessário é uma ciência exata, disciplinada pela mecânica dos fluidos, que leva em conta o volume do túnel, o tipo e a quantidade de explosivos utilizados, e o número de equipamentos a diesel em funcionamento. O objetivo é "lavar" a atmosfera subterrânea o mais rápido possível, para que as equipes regressem à frente de trabalho em segurança e iniciem o ciclo seguinte de remoção de rocha e perfuração.

A falha deste sistema não é uma inconveniência; é uma emergência crítica. Sem uma ventilação adequada, as condições de trabalho se alteram rapidamente. Por isso, os sistemas são robustos, frequentemente redundantes e monitorados de forma constante. Para os trabalhadores do túnel, o zumbido constante dos ventiladores e a brisa que percorre a galeria são a garantia sonora de que podem respirar, a força invisível que torna o trabalho possível nas profundezas da terra.

Se a ventilação são os pulmões, o sistema de ar comprimido é o músculo da escavação. Trata-se da força invisível que alimenta as ferramentas mais críticas na frente de trabalho. Embora os jumbos modernos frequentemente possuam seus próprios compressores integrados e se conectem às redes de água e energia, a rede de ar comprimido principal da obra assume outra função vital: alimentar as bombas de concreto projetado, material essencial para o suporte estrutural do túnel conforme o projeto.

Na frente de escavação, mangueiras flexíveis conectam a linha principal às perfuratrizes manuais (ou martelos de coluna), que usam o ar tanto para a percussão que fratura a rocha como para o sopro que expele os detritos para fora do furo, o que garante uma perfuração limpa e eficiente.

A fiabilidade deste sistema é, portanto, diretamente proporcional à produtividade do túnel. Uma queda de pressão ou uma fuga na linha de ar pode interromper a perfuração e atrasar todo o cronograma. É uma rede de energia mecânica que transforma a eletricidade da superfície em força bruta a centenas de metros de profundidade, um testemunho da engenhosidade que permite que uma força tão etérea como o ar possa, em última análise, quebrar a mais dura das montanhas.

Uma vez que a rocha é fragmentada pela detonação, surge um novo desafio logístico: como remover centenas de toneladas de material. A resposta está no sistema de transporte, a corrente sanguínea do túnel, responsável pelo escoamento dos detritos e pelo abastecimento de materiais necessários para o avanço, como cambotas metálicas.

Conforme a geometria do túnel, este sistema pode ser baseado em veículos sobre pneus, como pás-carregadeiras e caminhões basculantes, ou em um sistema ferroviário com locomotivas e vagões. A escolha é estratégica: os caminhões oferecem flexibilidade, mas geram mais gases de escape, enquanto os trens são mais eficientes para longas distâncias e menos poluentes, mas exigem a instalação e manutenção de uma via-férrea que avança com a escavação e representa um alto investimento. Em contrapartida, é necessário escavar nichos de manobra (pontos de carga) para a limpeza com caminhões.

Independentemente do método, a eficiência é a palavra de ordem. O tempo necessário para a limpeza da frente de escavação após uma detonação dita o ritmo de todo o projeto. Uma pista seca e plana ou um piso de circulação em boas condições são essenciais para se evitarem avarias e se otimizar a velocidade dos transportes. Este sistema é o elo que conecta a violência controlada da detonação à fase seguinte de estabilização, em uma coreografia contínua de remoção e abastecimento.

O coração pulsante de toda a operação de tunelamento é a sua rede de energia elétrica. Praticamente todos os sistemas críticos — ventilação, bombeamento, iluminação, compressores e os próprios equipamentos de perfuração — dependem de um fornecimento de energia estável e potente. Uma falha de energia em um túnel não é como um apagão doméstico; é um evento que paralisa a operação e exige a ativação imediata de protocolos de segurança.

A infraestrutura começa em uma subestação externa, que recebe energia da rede pública ou de uma fonte privada e a transforma para as voltagens necessárias. Frequentemente são utilizados geradores a diesel, que podem servir de reserva para a rede pública ou como fonte principal quando esta não existe. A partir daí, cabos de alta tensão, isolados e resistentes, são estendidos para dentro do túnel e alimentam transformadores secundários, que distribuem a energia em diferentes níveis de voltagem para os vários equipamentos. Dada a criticidade, geradores de emergência a diesel estão sempre de prontidão, preparados para assumir a carga de sistemas essenciais, como ventilação e bombeamento, em caso de falha da rede principal.

Essa teia elétrica é o sistema nervoso central que anima o corpo da obra. Sua gestão é um desafio constante de engenharia, pois a rede precisa ser estendida e modificada à medida que o túnel avança. Cada tomada, cada disjuntor e cada metro de cabo é um componente de um sistema que, embora muitas vezes invisível, sustenta toda a atividade e progresso debaixo da terra.

A imersão em um túnel em construção seria a entrada em um reino de escuridão primordial. É o sistema de iluminação interna que transforma este ambiente em um local de trabalho funcional e seguro. Muito mais do que simples lâmpadas, trata-se de uma cadeia de luminárias robustas, à prova de água, poeira e vibrações, com espaçamento estratégico para garantir que não existam zonas de sombra.

A iluminação evolui com o túnel. Perto do portal, a luz pode ser mais intensa para facilitar a transição da visão. À medida que se avança, a iluminação linear garante a visibilidade ao longo das vias de transporte e zonas de trabalho. Na frente de escavação, holofotes móveis e potentes, muitas vezes montados nos próprios equipamentos, fornecem a luz focada necessária para tarefas de precisão, como a inspeção da rocha após a detonação ou a marcação dos furos para o ciclo seguinte.

Essa luz artificial é fundamental não só para a execução das tarefas, mas também para a segurança e o bem-estar psicológico das equipes. Permite a identificação de condições adversas, como blocos de rocha soltos no teto, e facilita a comunicação visual entre os trabalhadores. É a ferramenta que bane a escuridão e permite que o olho humano — o mais importante instrumento de inspeção — possa operar com eficácia no coração da montanha.

Este é o sistema que rege o momento de clímax do ciclo de escavação: a detonação. Sua concepção gira em torno de um único princípio: segurança absoluta. O objetivo é assegurar que os explosivos sejam detonados no momento exato, na sequência programada e, acima de tudo, apenas quando todo o pessoal estiver em local seguro, fora do túnel. É a batuta do maestro que rege a orquestra de fogo.

O sistema moderno é uma cadeia de múltiplos controles, ligados entre si em uma sequência calculada para otimizar a fragmentação da rocha. A linha de iniciação estende-se da frente de escavação até um local seguro, distante do portal do túnel, onde se encontra o detonador — a máquina que envia o sinal para a detonação.

Antes do acionamento, um rigoroso protocolo de segurança é seguido. Sirenes soam, as entradas são bloqueadas e uma contagem final confirma que a área está completamente evacuada. O acionamento é um ato deliberado que exige uma ação física, como girar uma chave e pressionar um botão, o que torna uma detonação acidental virtualmente impossível. É a tecnologia a serviço do controle sobre uma das forças mais poderosas utilizadas pelo homem.

No emboque de quase todos os túneis escavados com explosivos, encontra-se um elemento que não consta nos manuais de engenharia, mas que é igualmente vital para a obra: a capelinha de Santa Bárbara. Essa pequena ermida ou nicho, que abriga uma imagem da santa, é um poderoso símbolo de tradição e fé. Santa Bárbara é a padroeira dos mineiros e de todos aqueles que trabalham com explosivos, invocada como protetora contra as adversidades do trabalho subterrâneo.

Para os trabalhadores, muitos dos quais vêm de gerações de mineiros e operários de túneis, a capela é mais do que folclore. É um ponto de passagem obrigatório no início de cada turno. Um breve momento de reflexão, uma bênção ou um sinal da cruz antes da entrada na obra representa um ritual que acalma o espírito e reforça o sentimento de camaradagem e cuidado mútuo. É um reconhecimento da complexidade da natureza e dos desafios inerentes à profissão.

A presença da capelinha humaniza a paisagem industrial e tecnológica. Ela lembra a todos — do engenheiro-chefe ao operário mais novo — que no centro desta vasta empreitada de aço e rocha estão seres humanos. É a alma do túnel, um ponto de ancoragem cultural que conecta o trabalho moderno a séculos de tradição, o que prova que, mesmo na engenharia mais avançada, há sempre espaço para a fé.

A montanha se defende não só com a dureza de sua rocha, mas também com sua arma mais persistente: a água. Infiltrações de lençóis freáticos e de águas pluviais são uma constante na construção de túneis, as quais podem transformar rapidamente o piso de trabalho em uma área lamacenta se não forem controladas. O sistema de bombeamento e drenagem é o guardião incansável que trava esta batalha incessante contra a água.

A estratégia é simples e eficaz. Sarjetas são escavadas ao longo das laterais do túnel para captar a água que escorre das paredes e do teto, e a direcionam por gravidade para pontos baixos chamados "poços de bombeamento". Dentro destes poços, bombas submersíveis potentes, equipadas com sensores de nível, são acionadas automaticamente quando a água atinge uma certa altura e a bombeiam através de tubulações para fora do túnel.

A manutenção de um túnel seco é essencial por várias razões. Um piso seco melhora a tração e a velocidade dos veículos de transporte, reduz o desgaste dos equipamentos e, mais importante, cria um ambiente de trabalho mais seguro, o que eleva as condições de segurança e previne incidentes. Este sistema é um herói anônimo, que trabalha silenciosamente em segundo plano para garantir que a água, a adversária silenciosa de qualquer obra subterrânea, nunca vença a batalha.

Se a escavação é uma cirurgia na montanha, o sistema de monitoramento e comunicação são os instrumentos que permitem ao "cirurgião" (o engenheiro) avaliar as reações do "paciente" (o maciço rochoso). Não basta escavar; é preciso compreender como a rocha se comporta após a remoção de seu suporte natural. Para isso, uma série de instrumentos geotécnicos, como extensômetros e células de pressão, são instalados em pontos estratégicos para medir deformações e tensões.

Esses dados, coletados continuamente, fornecem um alerta precoce sobre qualquer instabilidade e permitem que os engenheiros ajustem os métodos de suporte em tempo real. Em paralelo, um robusto sistema de comunicação é essencial. Telefones de campo, rádios e redes de fibra ótica ou Wi-Fi garantem que as equipes na frente de escavação possam comunicar instantaneamente com o pessoal na superfície. Esta infraestrutura permite o acompanhamento visual das atividades por filmagem e transmissão ao vivo, além de coordenar operações e reportar qualquer anomalia.

Este duplo sistema é o cérebro eletrônico da obra. O monitoramento fornece os dados; a comunicação transforma esses dados em ações rápidas e informadas. É a fusão da geotecnia com a tecnologia da informação, o que garante que a escavação não seja um ato cego de força, mas sim um diálogo informado e seguro entre o homem e a montanha.